З.ч. к крановому оборудованию

Барабан грузовой

Барабаны грузовые крановые служат для наматывания тягового каната крановых механизмов. &nbыp;

Барабаны грузовые крановые служат для наматывания тягового каната крановых механизмов. &nbыp;

Блок крановый

Блоки крановые применяются в блоках полиспаста крюковых подвесок, в монтажных и уравнительных блоках.

Блоки крановые применяются в блоках полиспаста крюковых подвесок, в монтажных и уравнительных блоках.

Буфер резиновый

Буферы(концевые упоры) резиновые (БР) предназначены для смягчения возможного удара грузоподъемной машины об упоры и др. В зависимости от места установки буфера могут быть подвижными, неподвижными и комбинированными. Подвижные буфера крепят к концевым балкам крановых мостов или раме ходовых балансирных тележек. На грузовых тележках кранов подвижные буфера закреплены на боковых сторонах рамы. Эти буфера перемещаются при работе крана вместе с крановым мостом или грузовой тележкой. Неподвижные буфера устанавливают на упорах и монтируют в конце кранового пути.

Буферы(концевые упоры) резиновые (БР) предназначены для смягчения возможного удара грузоподъемной машины об упоры и др. В зависимости от места установки буфера могут быть подвижными, неподвижными и комбинированными. Подвижные буфера крепят к концевым балкам крановых мостов или раме ходовых балансирных тележек. На грузовых тележках кранов подвижные буфера закреплены на боковых сторонах рамы. Эти буфера перемещаются при работе крана вместе с крановым мостом или грузовой тележкой. Неподвижные буфера устанавливают на упорах и монтируют в конце кранового пути.

Канат стальной

Стальной канат представляет собой изделие, свитое из стальных проволок. Стальные канаты – основные грузонесущие элементы большинства грузоподъемных, транспортных, дорожно-строительных, землеройных машин

Стальной канат представляет собой изделие, свитое из стальных проволок. Стальные канаты – основные грузонесущие элементы большинства грузоподъемных, транспортных, дорожно-строительных, землеройных машин

Крюк грузовой

Грузовой крюк — грузозахватный орган, применяемый в грузоподъёмной технике и других отраслях в качестве вспомогательного. Каждый крюк должен выдерживать статическую нагрузку, превышающую его грузоподъёмную силу на 25%. Грузовые крюки снабжают предохранительными замками, предотвращающими самопроизвольное выпадение съёмного грузозахватного приспособления. В грузоподъёмных машинах и механизмах находят применение кованые (штампованные) и пластинчатые крюки. На кранах большой грузоподъёмности, а также для подъёма длинномерных грузов применяют двурогие крюки.

Грузовой крюк — грузозахватный орган, применяемый в грузоподъёмной технике и других отраслях в качестве вспомогательного. Каждый крюк должен выдерживать статическую нагрузку, превышающую его грузоподъёмную силу на 25%. Грузовые крюки снабжают предохранительными замками, предотвращающими самопроизвольное выпадение съёмного грузозахватного приспособления. В грузоподъёмных машинах и механизмах находят применение кованые (штампованные) и пластинчатые крюки. На кранах большой грузоподъёмности, а также для подъёма длинномерных грузов применяют двурогие крюки.

Крюковые подвесы

Крюковые подвески состоят из подвижных блоков полиспаста и крюка кранового, объединенных траверсой и щеками. В зависимости от режима работы грузоподъемного механизма, крюковые подвески кранов различаются по грузоподъемности, а также по количеству и расположению блоков. При расчётной нагрузке свыше трёх тонн, применяются подшипники качения. При меньших нагрузках подойдут сферические опоры (подшипники скольжения). Крюковые подвески также подразделяются на нормальные и укороченные (в зависимости от расположения траверсы).

Крюковые подвески состоят из подвижных блоков полиспаста и крюка кранового, объединенных траверсой и щеками. В зависимости от режима работы грузоподъемного механизма, крюковые подвески кранов различаются по грузоподъемности, а также по количеству и расположению блоков. При расчётной нагрузке свыше трёх тонн, применяются подшипники качения. При меньших нагрузках подойдут сферические опоры (подшипники скольжения). Крюковые подвески также подразделяются на нормальные и укороченные (в зависимости от расположения траверсы).

Стропы канатные

Стропы канатные являются особенно удобными для подъема и перемещения грузов, которые имеют специальные кольца, отверстия и петли для захвата. Они очень устойчивы к резким нагрузкам и, соответственно, являются одним из самых надежных видов грузозахватных приспособлений.

Стропы канатные являются особенно удобными для подъема и перемещения грузов, которые имеют специальные кольца, отверстия и петли для захвата. Они очень устойчивы к резким нагрузкам и, соответственно, являются одним из самых надежных видов грузозахватных приспособлений.

Стропы цепные

Стропы цепные являются современными средствами, которые применяются для грузоподъемных работ. Они состоят из звена, рукава и крюка, которые обеспечивают эффективное и безопасное поднятие и перемещение грузов. Гибкость, прочность и удобство конструкции делает цепные стропы одним из самых востребованных средств для строповки. Их часто применяют в условиях повышенных температур, к тому же, они легко поддаются ремонту. В отличие от канатных, цепные стропы являются более надежными, поскольку цепь при значительных нагрузках не разрывается сразу, а деформируется, тем самым позволяя своевременно выявлять опасность разрыва при помощи визуального осмотра.

Стропы цепные являются современными средствами, которые применяются для грузоподъемных работ. Они состоят из звена, рукава и крюка, которые обеспечивают эффективное и безопасное поднятие и перемещение грузов. Гибкость, прочность и удобство конструкции делает цепные стропы одним из самых востребованных средств для строповки. Их часто применяют в условиях повышенных температур, к тому же, они легко поддаются ремонту. В отличие от канатных, цепные стропы являются более надежными, поскольку цепь при значительных нагрузках не разрывается сразу, а деформируется, тем самым позволяя своевременно выявлять опасность разрыва при помощи визуального осмотра.

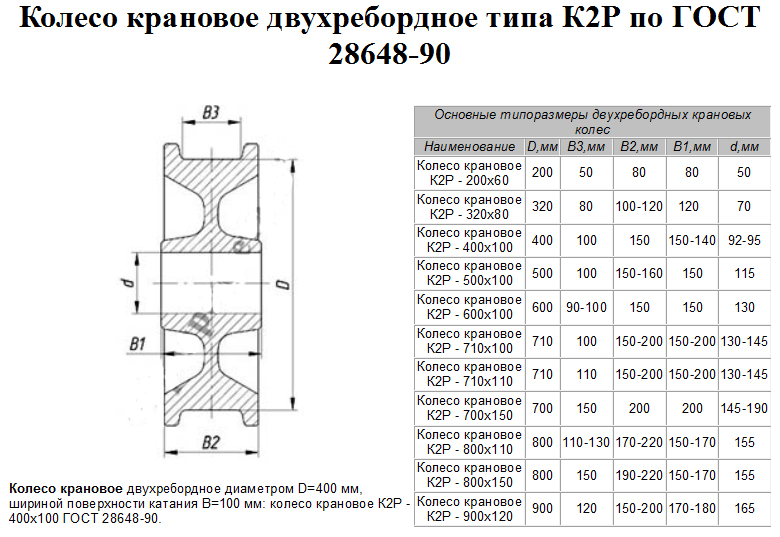

Колеса крановые

Применение колес крановых:

В кранах применяются двухребордные, одноребордные и безребордные крановые колеса с цилиндрическим ободом, а так же одноребордные крановые колеса с коническим ободом. Преобладают двухребордные крановые колеса. Кроме того, колеса крановые отличаются ступицей. Внутренний диаметр ступицы рассчитан на установку либо шарикоподшипников, либо непосредственно вала с двумя буксами на роликоподшипниках. Заготовки крановых колес изготавливаются методом штамповки или свободной ковки из стали 65Г (45) или литья из стали 65ГЛ (45ГЛ) с последующей механической обработкой рабочих поверхностей крановых колёс. Рабочие поверхности колес крановых подвергаются термической обработке (сорбитизации) до твердости 320 — 390 НВ с плавным переходом закаленных слоев к незакаленным. Глубина закаленного слоя составляет до 40 мм в зависимости от диаметра кранового колеса. Крановое колесо в сборе с валом и подшипниками (буксами) называется колесной установкой. Соединение приводного кранового колеса с приводом, как правило, выполняется при помощи шестерни или фланца, закрепленных на валу кранового колеса, либо зубчатого венца, закрепленного на ободе колеса кранового. Крановые колеса, соединенные с механизмом передвижения крана или тележки, называются ведущими (приводными), остальные колеса являются ведомыми (холостыми). Приводными обычно выполняется половина всех колес крана. Обозначение кранового колеса: Пример условного обозначения кранового двухребордного колеса диаметром D=700 мм и шириной поверхности катания B =100 мм: Колесо К2Р-700*100

муфта МЗ

Муфты зубчатые предназначены для передачи вращения от двигателя к валу, от одного вала к другому, соединения соосных горизонтальных валов с угловыми, радиальными и осевыми смещениями при передаче крутящего момента. Зубчатые муфты обладают высокой нагрузочной способностью, их можно использовать в широком диапазоне угловых скоростей и передаваемых моментов. Для таких муфт максимально допустимый в процессе эксплуатации перекос осей втулок муфт относительно обоймы при нулевом радиальном смещении осей — 1º30´, максимальное радиальное параллельное смещение осей — 0,026А, где А — расстояние между серединами зубчатых венцов. Муфта зубчатая типа МЗ состоит из двух зубчатых обойм, соединенных между собой прнизонными болтами, и двух зубчатых втулок вставленных в обоймы. На обоймы устанавливаются крышки с манжетами . Соединяемые зубчатой муфтой валы запрессовываются в отверстия зубчатых втулок, а зубья втулок входят в зацепление с зубьями обойм. Форма зуба втулок делает возможным их незначительное смещение в любых направлениях.

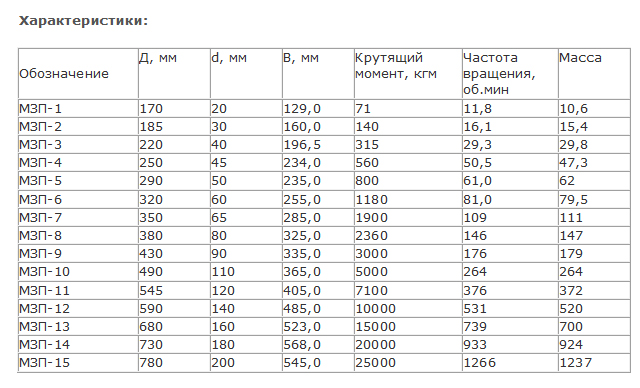

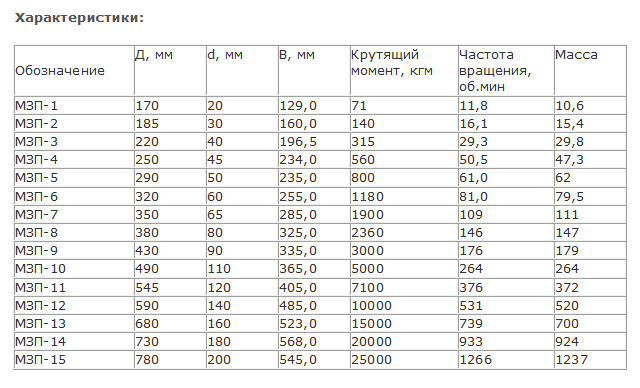

муфта МЗП

Муфты зубчатые предназначены для передачи вращения от двигателя к валу, от одного вала к другому, соединения соосных горизонтальных валов с угловыми, радиальными и осевыми смещениями при передаче крутящего момента. Зубчатые муфты МЗП — муфты для соединения валов с применением промежуточного вала, представляющие собой комплект из двух муфт, каждая из которых состоит зубчатой втулки и фланцевой полумуфты. В муфте зубчатой МЗП по сравнению с муфтой зубчатой МЗ одна зубчатая обойма и втулка заменены фланцевой полумуфтой, в которую непосредственно запрессовывается вал.

Шкив тормозной

Шкив тормозной – деталь, используемая во всех подъемно-транспортных механизмах. Основная функция тормозного шкива – эффективная остановка и удержание в неподвижном состоянии валовых механизмов, при выключенном электродвигателе. Как правило, шкив тормозной устанавливают между валом электродвигателя и входным валом редуктора, либо на обратной стороне последнего. Шкив тормозной следует заменить в следующих случаях: • Если обнаружены трещины и обломы, выходящие на рабочие и посадочные поверхности; • Если износ рабочей поверхности обода более 25% от первоначальной толщины; • Если величина отдельных неровностей на поверхности шкива превышает 0,3 мм, и их общая площадь более 10% от площади рабочей поверхности. Самые распостраненные диаметры — 160, 200, 300. Как правило, шкивы изготавливаются из стали 40Х или 45Х, но встречаются и другие материалы. Тип посадки тормозного шкива на вал (d) может быть конической или цилиндрической и зависит от конструктивных особенностей кранов у различных производителей.

Шкив тормозной – деталь, используемая во всех подъемно-транспортных механизмах. Основная функция тормозного шкива – эффективная остановка и удержание в неподвижном состоянии валовых механизмов, при выключенном электродвигателе. Как правило, шкив тормозной устанавливают между валом электродвигателя и входным валом редуктора, либо на обратной стороне последнего. Шкив тормозной следует заменить в следующих случаях: • Если обнаружены трещины и обломы, выходящие на рабочие и посадочные поверхности; • Если износ рабочей поверхности обода более 25% от первоначальной толщины; • Если величина отдельных неровностей на поверхности шкива превышает 0,3 мм, и их общая площадь более 10% от площади рабочей поверхности. Самые распостраненные диаметры — 160, 200, 300. Как правило, шкивы изготавливаются из стали 40Х или 45Х, но встречаются и другие материалы. Тип посадки тормозного шкива на вал (d) может быть конической или цилиндрической и зависит от конструктивных особенностей кранов у различных производителей.